一、干式充填采矿法的特点和适用条件

(一)特点:

(1)将矿块划分为矿房和矿柱,先采房,后采柱,两步骤回采。矿房是自下而上分层回采,随着回采工作面的向上推进,逐层充填采空区的维护上、下盘围岩,同时为继续上采创造作业条件。

(2)干式充填采矿法多用废石作为充填料,充填料利用主充填井下放到井下,再用其他运输送到工作面进行采场充填工作。

(3)矿房回采到最后一个分层后,要进行接顶充填。

(4)矿柱回采工作是在采完一批矿房以后或采完一个阶段后进行。

(二)适用条件

(1)适用开采品位高,价值高的矿石;(采矿体厚度小于4米的);

(2)适用于开采矿石稳固,而围岩不稳固的急倾斜薄到中厚的矿体;矿体太厚时,充填工作量大,输送充填料和在矿房中铺平充填料的工作太繁重。

(3)缺乏水力充填的廉价材料;

(4)矿山开采中自然涌水量大,不宜采用水力充填法开采;

(5)缺乏水源地区的矿山,用水力充填法供应不上水。

(三)干式充填法分类:

按工作面形式不同,可分为三类,即:

(一)上向水平分层干式充填法;(黄沙坪铝矿用及红化沟金矿用)

(二)倾斜分层干式充填法;

(三)削毕充填采矿法。(红花沟金矿用)

二、干式充填采矿法典型方案(上向水平分层干式充填采矿法)

(一)上向水平分层干式充填采矿法特点:

属于干式充填法的一种,与干式充填法总的特点基本相同。它也是两步骤回采,向下而上分层回采。随着工作面以向上推进,逐层充填采空区,用以支撑上、下盘围岩并造成不断上采的作业条件。

当矿房采到最后一个分层后,要进行接顶充填。矿房采完后,再有计划地回采矿柱。

(二)矿块构成要素

(1)矿块布置方式

矿块布置方式分为沿走向和切走向两种。

① 沿走向布置——当矿石与围岩比较稳固的条件下,矿体厚度又不超过10—15米时,采用沿走向布置。

② 矿块切走向布置--矿体厚度>10~15米时,用切走向布置。

(由所给尺寸可看出,此数值比空场法要小。因为围岩不稳固,允许暴露的面积小,因而以10~15米为界)。

(2)矿房长度

矿房的长一般宜控制在50米以内。如果矿体厚度超过50米,则在矿体的垂直走向方向上布置两排矿房,在两排矿房之间留沿走向的纵向矿柱。

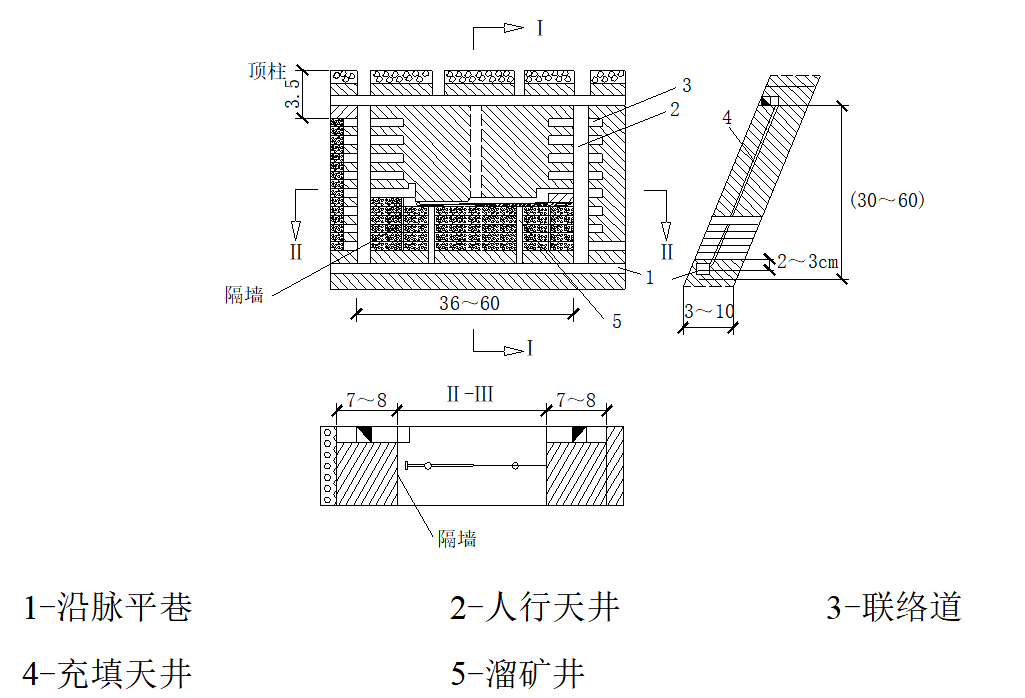

<干式充填采矿法典型方案>

1-阶段运输平巷; 8-底板;

2-回风巷道; 9-电耙胶车;

3-充填天井; 10-顶柱;

4-放矿溜井 11-底柱

5-人行通风天井 12-充填料

6-联络道(间距4~6m) 13-崩下矿石

7-隔墙; 14-炮孔

(3)阶段高度

① 阶段高度一般为30~60米(常用的是35~45米)

② 阶段高度过大,在生产中会产生一些困难,如:当矿体厚度不大,而矿体倾角变化大时,会引起架设流矿井的困难;当矿体很厚,出矿量很多时,溜井下部磨损大,维护困难。(钢溜井可通过10~15万吨矿石,予制混凝土溜井一般达不到10万吨矿石)。

[参数]阶段高度大,则回采速度慢,当回采上部分层时,矿石的稳固性降低。

对于阶段高度的取值方法:① 当矿体倾角比较大,倾角和厚度变化不大,矿体、轮廓规则时,采用较大的阶段高度;② 当矿床勘探类型越高时,阶段高度可以取的越小。

(4)矿房的水平暴露面积

矿房的水平暴露面积,主要取决于矿石的稳固性。当矿石稳固时,水平暴露面积多在300~500M2之间;当矿石很稳固时,可达到800~1200 M2或更大, (个别矿山达到2000 M2)。

(5)矿柱尺寸

1)间柱宽度:间距宽度取决于间柱的回采方法和矿岩的稳固性以及矿体厚度。

用充填法回采间柱时,可留7~10米。

当矿石和围岩不太稳固且地压较大时,则应取较大的尺寸。间柱留的过小,受的压力大,不易回采矿柱;间柱留的过大,则又形成较大的采空区。

当矿体很薄时(3~4米的薄矿脉),也可以不留间柱,此时采用在矿房之间浇灌混凝土隔墙的办法;

2)顶柱厚度

当上部运输巷道需要保护时,则应当根据矿石的稳固性和矿房的大小,保留3~5米厚的顶柱。不留顶柱可以简化回采步骤,因而可以减小矿石的损失和贫化,但需要建造人工假巷。

3)底柱高度

对于充填采矿法,由于采准巷道布置简单,在底柱中的巷道很少,并且不在其中进行二次破碎。故矿石底柱的稳固性破坏较小,因而底柱高度可以小一些。

当矿房位于主要运输平巷之上时,必须要留底柱。一般在运输平巷上部只留2-3米高的底柱。(即从运输水平底板算起总计高4-5米)。

(三)采准工作

采准工作包括有:沿脉和穿脉平巷,天井、联络道,放矿溜井以及充填井。

(1)沿脉平巷和穿脉平巷

为了便于探矿和采矿,一般靠近矿体下盘或上盘边界掘进。

沿脉运输平巷多用于中厚以下矿体的回采中。当矿体很厚,矿房垂直走向布置时,为了布置溜井方便,相邻矿块采矿互不产影响等,通常采用穿脉运输平巷)。

当矿房和间柱沿走向的长度比较大时,则矿房和间柱分别开凿独立的运输穿脉巷道。相反,则运输穿脉巷道可开在矿房和间柱的交界外,共用一条巷道。

运输巷道的断面一般为2.1×2.5米,(依运输设备定断面)。

(2)在一个矿房中至少应当有两个天井(一个是人行天井,另一个是定填天井)。

1) 人行天井--人行天井一般布置在间柱宽度的中央靠下盘处。

很有利。

人行天井断面为(1.5m~2.0m) ×2.5米2或2×2米2,其倾角应大于60°,以便回采矿柱时可以改作充填井。

矿体两边的人行通风天井,一般可以采用顺路天井。优点是可以减少掘进工作量。同时能适应矿体形态的变化。

顺路天井的断面一般为1.5×1.5米2。

2)充填井--充填井一般布置在矿房中央靠上盘的地方,以减少充填料的运搬距离。另外在定位时,应考虑到充填井与溜矿井、人行井之间的相互位置,做到既便于工作,而又确保矿房中工作的安全。充填井的上部出口与上部平巷或短横巷相通,以便倾倒充填料。充填井的倾角应当保持在60°以上,以便充填料和混凝土能靠自重顺利地溜下

充填井断面--应当满足运送充填料,运送材料以及设备等的需要,因而井的断面应当大一些。

(3)放矿溜井

1)在一个矿房中应设两个放矿溜井,以便于当一个溜井发生堵塞或破坏时,另一个溜井还能继续生产。(当矿房很小时,有时只留一个溜矿井)。

2)溜井的位置--溜井应设在矿石运搬距离最短的地方,同时使用的运搬机械不同,应有所区别。

3)流矿井断面--通常为园形断面,内径为1.5×1.8米2,它是由矿石的块度及出矿量大小确定的。

4)溜井砌筑--溜井可用混凝土浇灌或予制混凝土砖砌筑成,或者用钢板焊接成园筒(如焦家金矿、红花沟金矿都用钢板)

5)溜矿井的倾角应当大于60°

溜井的下口与平巷或横巷相通,并设有放矿闸门。

(4)联络道:

自拉底水平的底板起,在天井中每隔4~6米,垂高布置一条联络道,使之与矿房相通。

两个天井的联络道,在垂直位置错开布置较好,以免充填时两个天井中的联络边同时被堵死。

联络道要和天井掘进同时完成。

联络道断面为1.5×2~1.8×2米2。

(四)切割工作

1)对于干式充填采矿法,切割工作只有一个拉底工作。在拉底之前,先在拉底水平掘进一条拉底巷道,它是先由人行天井第一条联络道掘进一条短巷,与溜矿进一相通,然后利用溜矿井出矿,同时把拉底巷道(在矿房中)掘进完毕。

拉底水平位于运输巷道上部2-3米处,拉底巷道断面为1.8×2.0~2×2m2。

在拉底巷边的基础上,向矿房两边扩大至矿房边界。在拉底区的底板上要浇灌一层厚0.3~0.5米钢筋混凝土作为下阶段回采的保护层。

(2)拉底的方法可分为无底柱拉底方法和有底柱拉底方法两种:

1)无底柱拉底方法:(人工底柱)

上述两种拉底方法,各有自己的优缺点。

无底柱拉底方法的优点是:可以免除回采底柱的困难,可以提高矿石回收率。

缺点是:工作繁重,劳动量大,效率低。

留底柱拉底方法的优点是:效率高,拉底时对巷道的运输工作影响较小。

缺点是:回采底柱的损失比较大。

(五)回采工作

回采工作一般是按分层进行的,每采完一层,就充填一层,使工作空间始终2.0~2.2米左右的高度。这样每采充一次便形成一个工作循环。每一分层的回采作业是相同的。

每一个工作循环包括:薄矿、撬毛、运搬矿石、充填、浇注混凝土隔墙和底板,加高溜矿开和顺路天井等。由此可见,缩短一个回采循环时间,即可提高充填法技术经济效果。

(1)薄矿的分层高度--目前国内主要用浅孔崩矿,分层高度少为1.5~2.0米。如果用中深孔崩矿。则分层可达4-5米,或可采用两次以致多次浅孔崩矿,逐步形成。

加大分层高度有优点,也有不足。

1)优点: ① 可减少辅助作业量,(如清场、浇注工作,吊迁设备等)

② 可提高劳动生产率和采矿程度,降低采矿成本。

2)缺点:① 撬毛工作困难:因采空区的空间高达6-7米,工人观察,检查顶板困难。处理浮石也难,故安全性差。

② 岩用中深孔薄矿,则必然增加大块,增加了破大块工作量,影响电耙出矿效率。且污染空气。

③ 若用人工浇注隔墙时,则由于隔墙高度增大,造成浇注工作劳动强度大,困难显著增加。

在条件许可情况下,可以采用高分层回采。

采用高分层的必要条件和应采取的措施是:

a)矿石和上盘围岩很稳固;

b)有自行式升降台,可随时检查顶板和处理浮石;

c)有输送混凝土浇注隔墙的机械设备;

d)使用高效率的凿岩设备,加大炮孔密度,减少大块率。

(2)凿岩爆破工作

凿岩方式有两种:① 利用上向式凿岩机打上向孔;②打水平孔。

一般多用上向孔,孔深1.6~2.0米,孔间距0.8~1.2米。

前后排炮孔错开布置,以充填井为自由面崩矿,每分层分为2-3次爆破。

打上向孔,可以集中把眼打定,然后一次爆破,也可分次爆破。放炮后,集中出矿,适合用电耙出矿。

打水平孔时,只能随打随崩矿,适用于装矿机出矿。打水平孔崩矿、顶板比较平整,撬碴工作量小,有利于顶板管理,安全性比较好。

※对于充填法,采场内一般不分梯度凿岩,因那样充填工作不利。但可以先爆破一半,之后充填这一半,而另一半,可进行凿岩,打完眼爆破,出矿后再充填。也即两半部分交替进行作业。

3)矿石运搬

目前国内充填法矿石运搬主要用电耙和装运机两种设备,它们各有优缺点。

电耙子的优点是:坚固耐用,操作简单,维修费低,运搬能力大, (一台28KW电耙,平均生产能力可达120—150吨/台)用电耙在采场内既可出矿,又可用来耙平混凝土料,也可用来铺平充填料,效率高。

缺点是:靠边处矿石耙不干净,要人工辅助清理,要经常移动滑轮。需要有高强度的混凝土底板,否则会增加矿石的损失贫化。

装运机的优点是:运输灵活,能比较干净的把矿房内的矿石装运出石。

缺点是:不能耙平充填料,也不能用来铺设混凝土。

(4)混凝土浇灌工作

干式填法的混凝土浇注工作有三项——浇注底板。隔墙及放矿流井。有时也要浇注人工假底和顺路天井。

1)浇注底板

为了提高矿石回收率和改进作业条件,要在充填料上(每一分层回采完以后)面铺一层厚为8~250px的混凝土,人工浇注混凝土时,效率低,劳动强度大。

另一种方法是把搅拌好的混凝土从充填井下放,倒入采场中,然后用电耙子耙(耙斗翻过来放着)再辅助少量人力劳动即可完成。

一个300~500米2的矿房,且一个班时间可以铺完混凝土底板。

对混凝土底板强度要求——一般要求在落矿之前轴向抗压,强度不小 20kg/cm2,且应在铺设后2—3个班内达到此强度。

版权所有:长沙中芬机械制造有限公司

有任何建议或意见请联系我们:186-7033-7577

技术支持:充填网 技术服务:湖南普泰充填充填矿山设备有限公司

本站所刊登的各种新闻﹑信息和各种专题专栏资料,均为充填网版权所有,未经协议授权禁止下载使用。